Обзор проекта

В рамках крупного проекта по строительству магистрального нефтегазопровода в Дубае потребовалось проведение точной термообработки сварных соединений (PWHT) после сварки труб в полевых условиях. PWHT — это критически важный процесс для устранения остаточных напряжений после сварки, улучшения микроструктуры сварного шва и зоны термического влияния, предотвращения образования трещин с замедленным действием и повышения безопасности эксплуатации трубопровода. Традиционные методы термообработки, такие как керамические электронагревательные маты, сталкивались с рядом проблем, включая низкую эффективность нагрева, сложности в контроле равномерности температуры, высокое энергопотребление и запутанную прокладку кабелей на месте. Для обеспечения долгосрочной безопасной эксплуатации этой энергетической артерии подрядчик проекта после тщательной технической оценки выбрал систему индукционного нагрева CR2000 производства Shenzhen Canroon Electric Co., Ltd. в качестве основного оборудования для проведения PWHT.

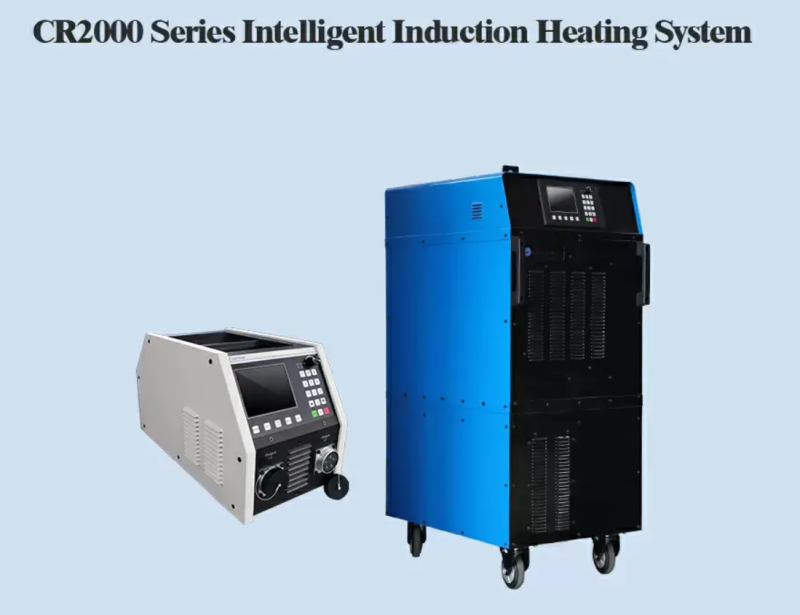

Введение в систему Canroon CR2000

Canroon CR2000 — это современное устройство для термообработки, разработанное на основе передовой IGBT-инверторной технологии и принципа электромагнитной индукции. Система индукционного нагрева серии CR2000 обладает высокой мощностью, отличными эксплуатационными характеристиками и подходит для различных специализированных применений, включая предварительный нагрев перед автоматической круговой сваркой, подготовку поверхности для нанесения антикоррозионного покрытия, PWHT компонентов оболочки и фланцевых соединений, предварительный нагрев перед сваркой на морских платформах, а также горячую разборку/сборку роторов.

Ключевые преимущества, продемонстрированные в этом проекте

Надежная работа с мониторингом, защитой и воздушным охлаждением: Система оснащена высокоэффективной встроенной системой воздушного охлаждения. Это гарантирует, что силовые компоненты (IGBT) не будут снижать мощность или отключаться из-за перегрева во время продолжительной работы на высокой мощности (т.е. при 100% рабочем цикле). Это особенно важно для термообработки трубопроводов, требующей нескольких часов непрерывного выдерживания температуры, обеспечивая стабильность и надежность процесса.

Высокая эффективность и энергосбережение: Электромагнитный индукционный нагрев быстро и равномерно создает вихревые токи в металле трубы для нагрева, достигая очень высокой тепловой эффективности (более 80%). По сравнению с методами резистивного нагрева он позволяет сэкономить примерно 30%-40% энергопотребления. Это не только снижает эксплуатационные расходы, но и уменьшает нагрузку на генераторы на площадке.

Точный контроль температуры: Система оснащена высокоточными термопарами и интеллектуальным модулем контроля температуры, обеспечивая замкнутый контур и точное управление зоной нагрева. Благодаря размещению индукционных катушек в нескольких зонах, система точно контролирует температурный градиент по окружности трубы и через толщину стенки в области сварного шва. Это гарантирует строгое соблюдение заданной кривой термообработки, эффективно снижая риски перегрева или недостаточного нагрева.

Простота эксплуатации и повышенная безопасность: Высокая степень интеграции системы упрощает настройку на месте — обычно требуется только обернуть индукционный кабель и подключить термопары, чтобы начать работу. Кроме того, индукционный нагрев является «бесконтактным»; сама труба становится источником нагрева, исключая риски утечки тока. Температура окружающей среды остается низкой, что значительно повышает безопасность на рабочей площадке. Модульная конструкция устройства также облегчает техническое обслуживание.

Процесс внедрения применения

Подготовка: После сварки кругового шва трубопровода и завершения неразрушающего контроля зона нагрева с обеих сторон шва очищается.

Установка системы: Гибкий индукционный кабель равномерно и плотно оборачивается вокруг трубы на заданной ширине с обеих сторон шва. Термопары устанавливаются в ключевых точках — в центре шва и в зонах термического влияния — для мониторинга и контроля температуры в реальном времени.

Настройка процесса: На основе марки стали и толщины стенки трубы кривая процедуры PWHT — включая скорость нагрева, целевую температуру (например, ±10°C), время выдержки и скорость охлаждения — программируется в панель управления CR2000.

Процесс выполнения с системой CR2000

Этап нагрева: Агрегат CR2000 запускается, обеспечивая стабильную выходную мощность. Труба быстро и равномерно нагревается за счет индуцированных вихревых токов, при этом скорость нагрева точно контролируется.

Этап выдержки: По достижении целевой температуры система автоматически регулирует выходную мощность, чтобы поддерживать температуру в очень узком диапазоне в течение заданного времени (например, 2 часа), обеспечивая точное выдерживание температуры.

Этап охлаждения: После предустановленной скорости охлаждения система прекращает нагрев. Управляемое медленное охлаждение затем осуществляется с использованием установленных теплоизоляционных матов до достижения безопасной температуры.

Запись данных и прослеживаемость: Полный профиль температуры-времени автоматически записывается и сохраняется на протяжении всего процесса PWHT, генерируя комплексные отчеты для целей контроля качества и аудита.

Результаты применения и предоставленная ценность

Повышенное качество: Сварные швы после PWHT демонстрировали более равномерное распределение твердости и эффективное устранение остаточных напряжений, что значительно снижает восприимчивость к водородному растрескиванию. Это улучшает общее качество и срок службы трубопровода.

Удвоенная эффективность: По сравнению с традиционными методами система CR2000 сократила время нагрева почти на 50%. Ее быстрая и простая установка и демонтаж значительно ускорили график строительства.

Экономия затрат: Высокая эффективность и энергосберегающие характеристики напрямую снизили затраты на электроэнергию. Одновременно надежность и долговечность оборудования сократили расходы на техническое обслуживание и простои.

Преимущества безопасности и экологии: Отсутствие открытого огня и высокотемпературных кабелей на площадке улучшило условия работы персонала, соответствуя современным инженерным стандартам в области охраны труда, техники безопасности и окружающей среды (HSE).

Подписаться на обновления