Оборудование для высокочастотной индукционной термообработки стало движущей силой промышленного прогресса в 2025 году. Поскольку отрасли все больше внимания уделяют точности, эффективности и устойчивому развитию, эта технология стала незаменимой. Прогнозы рынка предсказывают, что мировой спрос на оборудование для высокочастотной индукционной термообработки достигнет 445,67 млн долларов к 2028 году , увеличиваясь в среднем на 4,54% в год в период с 2023 по 2030 год. Лидером в этом нововведении является оборудование для индукционной термообработки Canroon , которое гармонично сочетает в себе передовые технологии с непревзойденной надежностью, помогая отраслям сохранять конкурентоспособность. Кроме того, сертифицированные CE решения для индукционного нагрева обеспечивают повышенную безопасность и соответствие нормативным требованиям, что делает их незаменимыми для широкого спектра промышленных применений.

Ключевые выводы

Инструменты для высокочастотной термообработки экономят энергию, сокращая ее потребление на 50%.

Интеллектуальное управление и отслеживание в реальном времени делают обогрев точным и стабильным.

Технологии Интернета вещей помогают прогнозировать необходимость ремонта, экономя время и сокращая задержки.

Понимание оборудования для высокочастотной индукционной термообработки

Принципы высокочастотного индукционного нагрева

Высокочастотный индукционный нагрев основан на хорошо известных научных принципах, обеспечивающих эффективный и точный нагрев. Процесс начинается с источника переменного тока , который генерирует переменный ток для создания магнитного поля. Этот ток протекает через индукционную катушку , обычно изготовленную из проводящего материала, создавая переменное магнитное поле, необходимое для нагрева. При помещении проводящего материала в это поле в материале индуцируются вихревые токи . Эти токи встречают сопротивление, что приводит к резистивному нагреву, описываемому законом Джоуля.

Глубина нагрева зависит от таких факторов, как частота, проводимость и магнитная проницаемость. Два дополнительных явления усиливают этот процесс: электромагнитная индукция , создающая электродвижущую силу в материале, и скин-эффект , концентрирующий вихревые токи вблизи поверхности для эффективного нагрева. Для ферромагнитных материалов магнитный гистерезис играет важную роль, позволяя точно контролировать процесс нагрева. В совокупности эти принципы делают высокочастотный индукционный нагрев краеугольным камнем современных промышленных применений.

Основные преимущества технологии индукционной термообработки

Технология индукционной термообработки обладает многочисленными преимуществами, способствующими повышению эффективности промышленных процессов. Она отличается высокой энергоэффективностью , позволяя экономить до 50% энергии по сравнению с традиционными методами нагрева. Концентрируя тепло только там, где это необходимо, она минимизирует тепловые потери и оптимизирует энергопотребление. Этот локальный нагрев также позволяет точно контролировать мощность, частоту и продолжительность нагрева, обеспечивая точные температурные профили. Такая точность критически важна для применений, требующих определённых температурных градиентов или контролируемого распределения тепла.

Адаптируемость этой технологии к различным материалам, включая металлы, пластики и композиты, делает её универсальной для таких отраслей, как автомобилестроение, аэрокосмическая промышленность и электроника. Кроме того, индукционный нагрев повышает безопасность на рабочем месте, устраняя наличие открытого огня и открытых нагревательных элементов, снижая риск возгорания и травматизма оператора. Эти преимущества делают оборудование для высокочастотной индукционной термообработки незаменимым инструментом для современных отраслей промышленности, стремящихся к эффективности и безопасности.

Характеристики, определяющие эффективность в 2025 году

Энергоэффективность и устойчивое развитие

Современное оборудование для высокочастотной индукционной термической обработки ориентировано на энергоэффективность и устойчивое развитие для удовлетворения потребностей промышленности к 2025 году. Технология индукционного нагрева использует высокочастотные токи и скин-эффект для генерации тепла с минимальными потерями энергии. Такой подход значительно снижает энергопотребление в процессе термической обработки.

Основные достижения в области энергоэффективности включают в себя:

Передовые системы управления , которые точно управляют энергией, повышая эффективность работы.

Инструменты мониторинга в режиме реального времени, которые отслеживают потребление энергии и позволяют немедленно вносить коррективы.

Устройства с поддержкой Интернета вещей, оптимизирующие использование энергии посредством анализа данных.

Устойчивое развитие также играет важнейшую роль в проектировании оборудования. Решения для тепловых контуров минимизируют выбросы и потери энергии, регулируя выходную мощность. Интеграция с возобновляемыми источниками энергии дополнительно способствует устойчивому развитию. Кроме того, инновационные изоляционные материалы улучшают энергосбережение, снижая воздействие на окружающую среду.

Усовершенствованные системы точности и управления

Точность и контроль определяют эффективность оборудования для термообработки в 2025 году. Современные системы оснащены передовой технологией ПЛК (программируемый логический контроллер), позволяющей пользователям задавать конкретные кривые нагрева для различных применений. Это обеспечивает стабильные результаты и минимизирует дефекты материала.

Системы высокочастотного индукционного нагрева также оснащены механизмами обратной связи в режиме реального времени. Эти системы контролируют критически важные параметры, такие как температура, мощность и частота, позволяя операторам точно их корректировать. Такой уровень контроля крайне важен для таких отраслей, как аэрокосмическая и автомобильная, где даже незначительные отклонения могут негативно сказаться на качестве продукции.

Интеграция интеллектуальных технологий и Интернета вещей

Интеграция интеллектуальных технологий и Интернета вещей произвела революцию в оборудовании для термообработки. Сбор данных в режиме реального времени позволяет проводить предиктивное обслуживание, сокращая время простоя и продлевая срок службы оборудования. Автоматизированные процессы повышают эксплуатационную эффективность и оптимизируют распределение ресурсов.

Интеллектуальные системы также улучшают контроль качества, отслеживая критические параметры и обеспечивая стабильную производительность. Подключение к Интернету вещей позволяет операторам получать удалённый доступ к оборудованию, обеспечивая гибкость и удобство. Эти достижения не только снижают затраты, но и повышают общую производительность.

Основные преимущества интеграции IoT включают в себя:

Профилактическое обслуживание для предотвращения непредвиденных отказов.

Автоматизированные процессы для повышения эффективности.

Улучшенный контроль качества за счет мониторинга в реальном времени.

Экономия средств и оптимизированное распределение ресурсов.

Лучшее оборудование для высокочастотной индукционной термообработки в 2025 году

Высокочастотная индукционная нагревательная машина Canroon

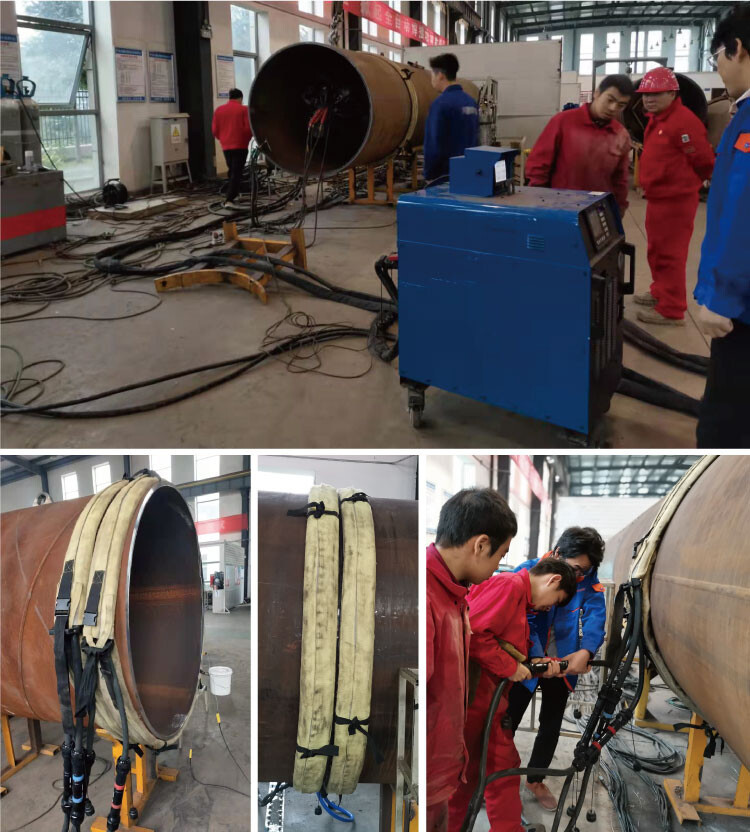

Высокочастотный индукционный нагревательный аппарат Canroon стал эталоном в 2025 году благодаря инновационному дизайну и исключительным характеристикам. Это оборудование разработано специально для промышленного применения, включая сварку медных труб радиаторов кондиционеров. Его выдающиеся характеристики обеспечивают надежность и эффективность, что делает его предпочтительным выбором для профессионалов.

Эта машина является примером достижений в области оборудования для высокочастотной индукционной термической обработки, предлагая непревзойденную точность и универсальность.

Сравнительный анализ ведущих брендов

В 2025 году Canroon будет конкурировать с другими лидерами отрасли, такими как EFD Induction и Ambrell. В то время как EFD Induction делает ставку на модульные конструкции для масштабируемости, Ambrell делает акцент на компактных системах для небольших предприятий. Canroon отличается сочетанием портативности и высокой производительности. Его передовые системы управления и функции быстрого нагрева обеспечивают конкурентное преимущество, особенно в отраслях, требующих точности и скорости.

Показатели производительности и отзывы пользователей

Показатели производительности характеризуют устройство Canroon как первоклассное решение. Пользователи отмечают стабильные результаты нагрева и снижение затрат на электроэнергию. Долговечность устройства и точный контроль температуры получили широкое признание. Многие специалисты отмечают его способность справляться с трудными задачами без ущерба для эффективности. Эти характеристики делают его надежным выбором для таких отраслей, как системы отопления, вентиляции и кондиционирования воздуха, автомобилестроение и производство.

Применение оборудования для высокочастотной индукционной термической обработки

Автомобильная промышленность: легкие материалы и точность

Оборудование для высокочастотной индукционной термической обработки играет ключевую роль в автомобильной промышленности. Оно поддерживает такие процессы, как ковка, пайка и закалка , необходимые для производства лёгких и прочных компонентов. Эта технология обеспечивает точный нагрев, сокращает отходы и гарантирует целостность современных материалов. Производители автомобилей используют индукционный нагрев для таких задач, как:

Ковка и формовка : нагрев заготовок для формования деталей.

Пайка и соединение : обеспечение равномерного нагрева для прочных и надежных соединений.

Закалка и отпуск : улучшение механических свойств ответственных деталей, таких как шестерни и валы.

Термоусадочная посадка и сборка : использование термического расширения для бесшовной сборки.

Индукционный нагрев позволяет использовать более легкие материалы, что позволяет производить более прочные, эффективные и экологически чистые транспортные средства.

Авиакосмическая промышленность: высокопроизводительные сплавы и стандарты безопасности

В аэрокосмической отрасли требуются точность и надежность, поэтому индукционная термическая обработка незаменима. Эта технология обеспечивает равномерный нагрев, что критически важно для сохранения структурной целостности высокопрочных сплавов. Ключевые преимущества:

Точный контроль температуры для обеспечения постоянных свойств материала.

Повышение прочности и усталостной стойкости за счет равномерного нагрева.

Интеграция автоматизации для надежного и эффективного производства.

Эти особенности гарантируют, что компоненты аэрокосмической техники соответствуют строгим стандартам безопасности, сохраняя при этом эксплуатационные характеристики в экстремальных условиях.

Производство: масштабируемость и экономическая эффективность

Технология индукционной термообработки повышает масштабируемость и экономическую эффективность производства. Возможность прямого и быстрого нагрева материалов сокращает время обработки, что приводит к ускорению производственных циклов. Производители получают следующие преимущества:

Энергоэффективность до 90% , снижение затрат на электроэнергию и выбросов углекислого газа.

Целенаправленный обогрев, минимизирующий отходы материалов и экономящий ресурсы.

Интеграция в автоматизированные производственные линии, повышение производительности и сокращение времени цикла.

Эти преимущества делают индукционный нагрев краеугольным камнем масштабируемых и экономически эффективных производственных процессов.

Новые приложения в области возобновляемой энергетики и электроники

Индукционная термическая обработка набирает популярность в возобновляемой энергетике и электронике. В производстве солнечных панелей она используется для пайки солнечных элементов и отверждения клеев. В ветровых турбинах она обеспечивает надлежащую затяжку болтов для обеспечения целостности конструкции. Новые области применения включают:

Эта технология также способствует устойчивому развитию, делая возможными такие процессы, как пиролиз, который преобразует пластиковые отходы в чистое топливо с нулевым уровнем выбросов.

Проблемы и будущие тенденции в области высокочастотной индукционной термообработки

Текущие ограничения в конструкции оборудования

Несмотря на значительные достижения, оборудование для высокочастотной индукционной термообработки сталкивается с трудностями проектирования. Многие системы испытывают трудности с балансом портативности и мощности, что ограничивает их адаптируемость к различным отраслям. Например, портативные установки часто не обладают такими же мощными возможностями, как стационарные, что приводит к компромиссу между мобильностью и производительностью. Кроме того, сложность настройки и эксплуатации может снижать эффективность, особенно для операторов, не знакомых с современными системами.

Лидеры отрасли решают эти проблемы, предлагая инновационные решения. Такие платформы, как SmartLink™ от Superheat, предоставляют помощь в режиме реального времени, сокращая количество ошибок настройки и улучшая пользовательский опыт. Такие функции, как обучающие видео, техническая поддержка на месте и индивидуальные решения, повышают эффективность работы. Эти ресурсы позволяют пользователям уверенно работать со сложными системами, минимизируя сбои и максимизируя производительность.

Инновации, за которыми стоит следить в следующем десятилетии

Следующее десятилетие обещает революционные инновации в области высокочастотной индукционной термообработки. Научно-исследовательские и опытно-конструкторские работы способствуют совершенствованию конструкций катушек и систем управления, повышая производительность как портативных, так и стационарных машин. Интеграция Интернета вещей и интеллектуальных технологий производит революцию на рынке, обеспечивая мониторинг и управление в режиме реального времени. Эти функции повышают эффективность работы и сокращают время простоя, делая оборудование более удобным для пользователя.

Экологичные решения для отопления также набирают популярность. Производители стремятся сократить потребление энергии и выбросы, используя экологичные материалы и возобновляемые источники энергии. Эти инновации соответствуют глобальным усилиям по минимизации воздействия на окружающую среду при сохранении высокой эффективности.

Роль ИИ и машинного обучения в термообработке

Искусственный интеллект (ИИ) и машинное обучение трансформируют процессы термообработки. Эти технологии анализируют закономерности в собранных данных для прогнозирования отказов оборудования и оптимизации энергопотребления . Предприятия получают выгоду от предиктивного обслуживания, которое сокращает время простоя и продлевает срок службы оборудования. Например, предприятие в Детройте сообщило о сокращении времени простоя на 25% после внедрения обслуживания с использованием ИИ.

Основные преимущества интеграции ИИ включают в себя:

Сбор и обработка данных в режиме реального времени для непрерывного мониторинга.

Проактивные корректировки для предотвращения эксплуатационных проблем.

Повышение общей эффективности оборудования (OEE) за счет отслеживания доступности, производительности и качества.

Эти достижения позиционируют ИИ и машинное обучение как важнейшие инструменты для будущего термообработки, повышения эффективности и внедрения инноваций во всех отраслях.

Оборудование для высокочастотной индукционной термообработки в 2025 году обеспечивает непревзойденную эффективность и точность. Такие машины, как высокочастотная индукционная нагревательная машина, отлично подходят для таких задач, как закалка и пайка, обеспечивая равномерный нагрев и минимальную деформацию.

При выборе оборудования предприятиям следует уделять первостепенное внимание равномерности температуры , техническому опыту и эксплуатационной эффективности. Внедрение передовых технологий повышает производительность , сокращает время простоя и оптимизирует процессы, обеспечивая конкурентоспособность на развивающихся рынках.

Инвестиции в инновационные решения в области термообработки позволяют отраслям промышленности уверенно и устойчиво отвечать современным требованиям.

Часто задаваемые вопросы

Какие отрасли промышленности получают наибольшую выгоду от использования оборудования для высокочастотной индукционной термообработки?

Такие отрасли, как автомобилестроение, аэрокосмическая промышленность, обрабатывающая промышленность и возобновляемая энергетика, получают значительную выгоду. Эти секторы используют прецизионный нагрев для таких процессов, как пайка, закалка и соединение материалов.

Как интеграция IoT улучшает оборудование для термообработки?

Интеграция с Интернетом вещей обеспечивает мониторинг в режиме реального времени, предиктивное обслуживание и удалённую эксплуатацию. Эти функции повышают эффективность, сокращают время простоя и оптимизируют распределение ресурсов для промышленных приложений.

Совет : предприятия могут использовать системы на базе Интернета вещей для оптимизации операций и повышения производительности.

Какие факторы следует учитывать предприятиям при выборе оборудования для термообработки?

Ключевые факторы включают энергоэффективность, точность управления, совместимость материалов и масштабируемость. Отраслям также следует оценить долговечность оборудования и возможности интеграции с существующими системами.

Предыдущий:

Следующий:

Подписаться на обновления